FMEA – Failure mode and effects analysis

Minimering af spild og fejl er et formål vi kender fra struktureret kvalitetsledelse og LEAN. Bedre kvalitet er et resultat af kvalitetsstyringssystemer som eksempelvis ISO 9001. FMEA er en systematisk metode til at studere risici for fejl og er et nemt værktøj at bruge.

UDVIKLING AF DIN VIRKSOMHED

Udvikling af virksomheden gennem risikostyring kræver struktur. FMEA-modellen er god til at skabe denne struktur indenfor risikostyring og modellen hjælper med at afgøre, hvilken risiko, som er af størst bekymring, og derfor kræver en indsats for at undgå at et problem i det hele taget opstår. Idéen er at analysere potentielle svigt. Disse risici sættes i system, så vægten og sandsynligheden for fejl bliver overskueliggjort.

Historien bag FMEA

Proceduren blev oprindeligt brugt i militæret i USA. Senere blev den anvendt til rumfarts- og raketudvikling for at undgå fejl i den dyre raketteknologi. Siden er det også blevet brugt i fødevareindustrien, men det primære skub kom i løbet af 1960’erne, hvor den første mand skulle sikkert til månen – og tilbage igen. Herefter begyndte Ford Motor Company at indføre FMEA-analyser i bilindustrien for at opfylde sikkerhedsmæssige og lovgivningsmæssige krav. I dag er metoden almindeligt anvendt i fremstillingsindustrien og er nu i stigende grad ved at finde sin plads i servicebranchen.

Svigt i produkter og processer

En vellykket FMEA-analyse hjælper arbejdsgruppen til at identificere potentielle svigt baseret på tidligere erfaringer med lignende produkter eller processer. Svigt er alle de fejl eller mangler, der kan opstå i en proces, et design eller produkt – især centreret om de svigt og fejl, der påvirker kunden. Arbejdsgruppen består af kvalificerede personer fra alle led i virksomheden – lige fra design til pakning af det endelige produkt. Dette tværfaglige arbejde skaber samarbejde og ideudveksling mellem relevante led i processen og organisationen.

Omkostningerne reduceres på baggrund af arbejdsgruppens arbejde, da det er muligt helt at fjerne eller i hvertfald stærkt at minimere fejl ud af processen før fejlene opstår. Arbejdsgruppen fokusere på:

• hvilke fejl, der kan opstå

• hvorfor de kan opstå og

• hvad konsekvenserne af disse fejl kan være.

Ved ikke kun at koncentrere sig om selve fejlene, men også om årsagerne og følgerne, tvinges arbejdsgruppen til at opdage potentielle fejl andre steder i processerne. Fejlene bliver prioriteret efter, hvor alvorlige følgerne er, hvor ofte de opstår og hvor let de kan påvises. FMEA-proceduren bruges fra de første stadier i processen – eksempelvis fra designfasen og hele vejen til den færdige vare. Ved at anvende aktuel viden helt fra designfasen, kan man undgå fremtidige fejl og lave løbende forbedringer via proceskontrol. Vigtigst af alt er dog, at man minimerer risikoen for samme slags fejl i fremtiden!

Ajourføring af FMEA’en

En FMEA bør ajourføres ved begyndelsen af en cyklus af nyt produkt eller en ny proces eller hvis der foretages ændringer af betingelserne for driften. Det er også relevant at ajourføre FMEA’en når et design eller en proces ændres eller der implementeres nye regler eller i tilfælde af en kundereklamation eller en anden væsentlig afvigelse.

Resultater fra en FMEA

Resultaterne af en FMEA bruges til at ændre processer med formål at forhindre eller mindske omfanget eller sandsynligheden for fejl – begyndende med den højeste prioritet vurderet på baggrund af sandsynlighed og konsekvens. Metoden vil øge brugernes tilfredshed, da produkterne med større sikkerhed vil opfylde kundernes behov. Lignende procedure ses i mange kvalitetssystemer som ISO 9001, ISO 13 485, ISO 22 000, AS9100C m.fl. Desuden vil den proaktive hindring af mulige fejlkilder mindske senere nødvendige ændringer og de dermed forbundne omkostninger.

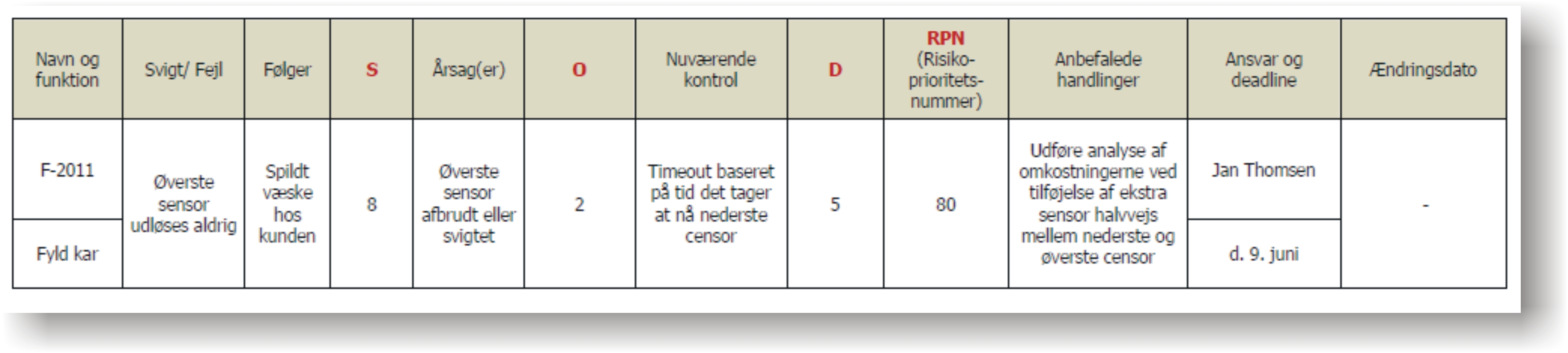

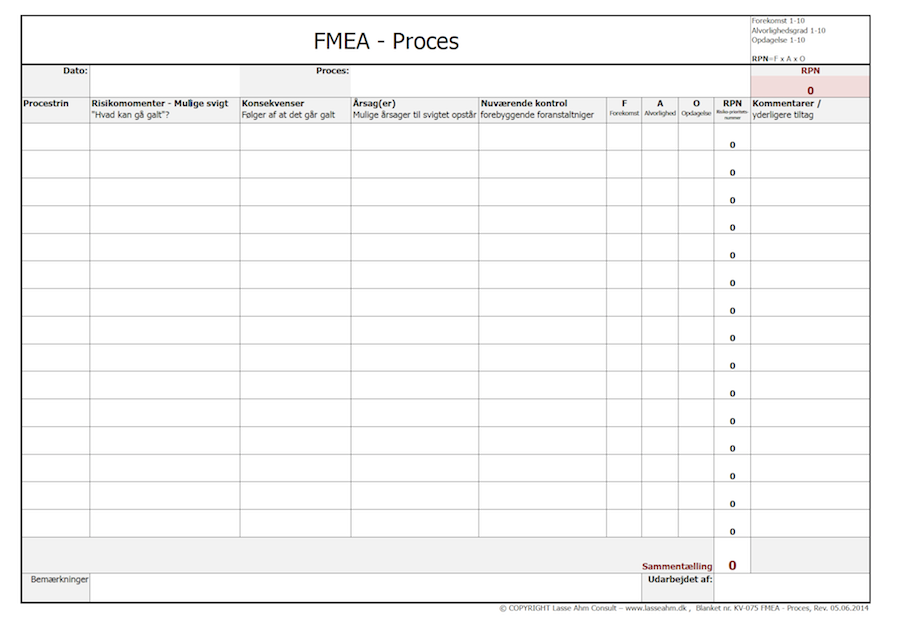

Processen for at gennemføre en FMEA er ligetil og er udviklet i tre faser. De fleste FMEA er lavet ud fra et regneark, så derfor er det vigtigt at udarbejde sådan et inden man starter den egentlige FMEA. Regnearket skal opbygges logisk og indeholde oplysninger om systemet, som ændringsdato og navnene på komponenterne m.m. Et regneark kunne ligne dette:

Trin 1: Forekomst (O (efter Occurrence på engelsk))

I dette trin er det nødvendigt at se på årsagen til en form for svigt, og antallet af gange den forekommer. Dette kan gøres ved at kigge på andre lignende produkter eller processer, der er blevet dokumenteret for dem. Dette pointeres med et tal mellem 1 og 10. Sker svigtet ofte, bliver den tildelt et højt tal.

Trin 2: Følsomhed (S (efter Sensetivity på engelsk))

Herefter er det den samlede effekt af fejlen, som skal overvejes. Her er det praktisk at notere følgerne i forhold til, hvad brugeren oplever. Igen pointeres der på en skala fra 1 til 10. Er følgerne omfattende, tildeles et højt tal.

Trin 3: Afsløring (D (efter Detection på engelsk))

Til sidst fokuseres på om planlagte afprøvninger og kontroller bidrager til at fjerne defekter eller afsløre svigt i tide. Det tildelte tal viser risikoen for, at fejlen ikke blive opdaget. Et højt tal angiver altså, at chancerne er store, at fejlen ikke bliver opdaget. Eller med andre ord, at chancerne for afsløring er lav.

RPN (Risiko Prioritets Numre).

Efter disse tre grundlæggende trin, bliver risikoen beregnet i RPN (Risiko Prioritets Numre). Disse numre beregnes S × O × D. RPN spiller en vigtig rolle i prioriteringen – højst værdi i RPN prioriteres højst for ændringer. Der er forskellige typer af FMEA, men tager alle udgangspunkt i de tre overstående trin.

Eksempler på typer af FMEA:

FMEA Proces: analyse af produktions-og montageprocesser

FMEA Design: analyse af produkter inden for produktionen

FMEA Koncept: analyse af systemer eller delsystemer i de tidlige designkoncept stadier

FMEA Udstyr: analyse af maskiner og udstyr

FMEA Service: analyse af service

FMEA System: analyse af det globale system

FMEA Software: analyse af softwarefunktioner

Du kan se et andet eksempel på en FMEA Proces nedenfor

Udbyttet af FMEA

Alle analyser kræver få midler, men giver store resultater i form af højere kvalitet, pålidelighed og sikkerhed i produkterne samt minimering af spild i produktionen. Det siger sig selv at det forbedrer virksomhedernes image og konkurrenceevne. En fremhævelse af at virksomheden problemforebygger via FMEA-modellen kan endda adskille jeres virksomhed fra konkurrenter.